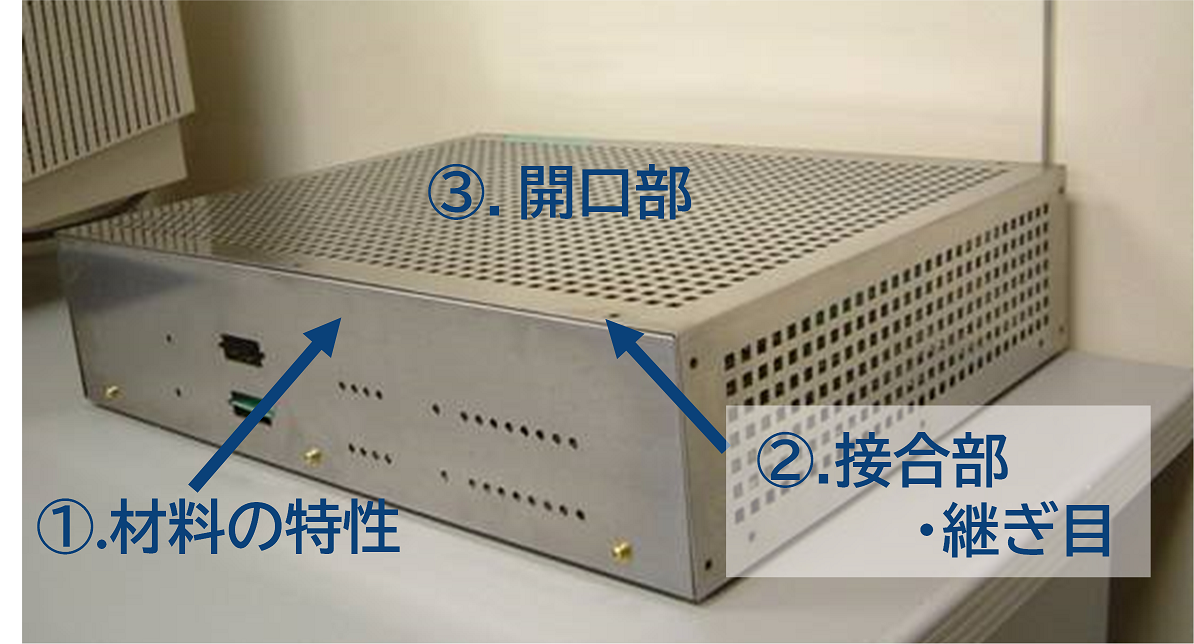

電子機器の放射妨害波低減対策として電磁シールドは大変に有効な手段です。主として鉄やアルミなどの金属によって機器の筐体を構成することにより、機器の内部で発生した電磁ノイズが外部への漏洩の抑制(放射妨害波対策)、また、外部の電磁界により回路が誤動作するのを抑制(イミュニティ対策)することができます。金属筐体の電磁シールドを考える上でポイントとなるのは、主として図1に示すように3点です。

図1 金属筐体におけるシールドのポイント

図1 金属筐体におけるシールドのポイント

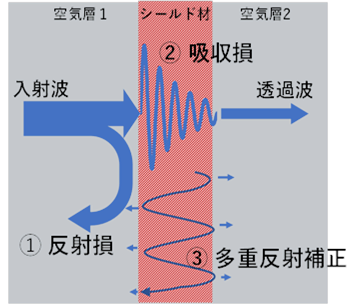

筐体に鉄、ステンレス、アルミなどの金属を用いることで電磁波をシールドすることができます。金属板の電磁シールドのメカニズムは図2に示すように①反射損R、②吸収損A、③多重反射補正項Bの三つの要素の合成とし表されます。

図2 金属材料によるシールドのメカニズム

図2 金属材料によるシールドのメカニズム

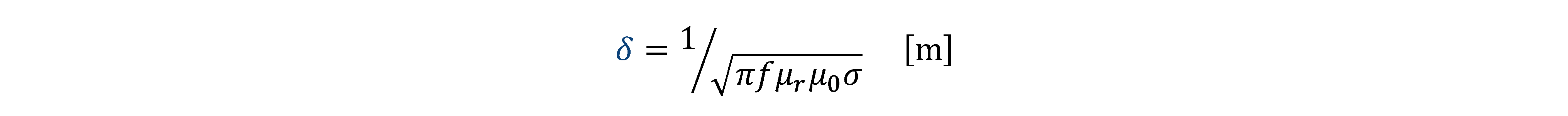

図3 金属内部での電流(電磁波)の減衰

図3 金属内部での電流(電磁波)の減衰

それぞれの寄与は周波数や妨害波の波源の種類や、波源からの距離によって異なります。ここでは材料固有の特性で決まり、波源の種類や波源からの距離によらない②吸収損を中心に説明します。

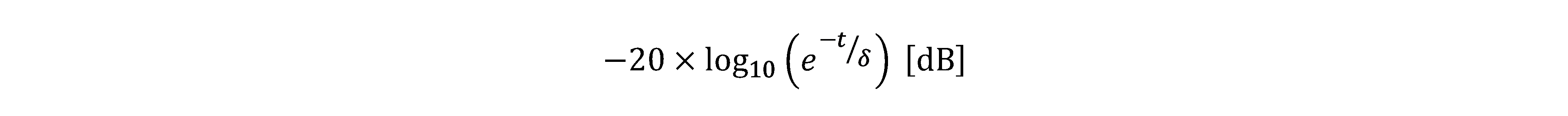

吸収損は金属に電磁波が侵入した際に発生する渦電流による損失です。電磁波が金属板の表面に当たると図3に示すように金属の表面に電流が流れます。この電流は金属板の内部に浸透するにしたがい、表皮効果によって指数関数的に減衰し、反対の面に到達したとこで再放射されます。このときの入射面に誘起された電流の振幅Iiと反対の面の電流の振幅 Io の比 Io / Ii を吸収損と呼びます。電流の振幅が入射面での電流の振幅の1 / e と( e は自然対数の底:2.71828・・)となる距離を表皮深さ δ と呼びます。表皮深さは次式で表わされます。

ここで、μr は金属材料の比透磁率、μo は真空中の透磁率( μ0 = 4π × 10 -7 [H/m]) σ は導電率[S/m]、f は周波数 [Hz]です。図4にアルミニウム、銅、鉄の表皮深さの周波数特性を示します。50 Hz(商用周波数)における表皮深さは、銅9 ㎜、 アルミニウム12 ㎜であるのに対し、鉄は1.6 ㎜で銅やアルミニウムに比べて1/10になります。この理由は銅とアルミニウムが非磁性( μr = 1 )であるのに対し、鉄には磁性(ここでは μr = 200)があるためです。一方、30 MHzでは表皮深さは鉄が28 μm、アルミニウムと銅はそれぞれ、15 μm、12 μmとなり、鉄より小さくなります。この理由は100 kHz ~ 200 kHzより高い周波数では鉄の磁性体としての性質がなくなり( μr = 1 )、さらに、導電率 σ が銅やアルミに比べ小さいためです。

金属内部では電流は指数関数的に減衰し、表皮深さが小さいほど、減衰の割合は大きくなり、シールド効果が大きくなります。厚さ t の金属板の吸収損[dB]は表皮深さ δ を用いて次式で表わされます。

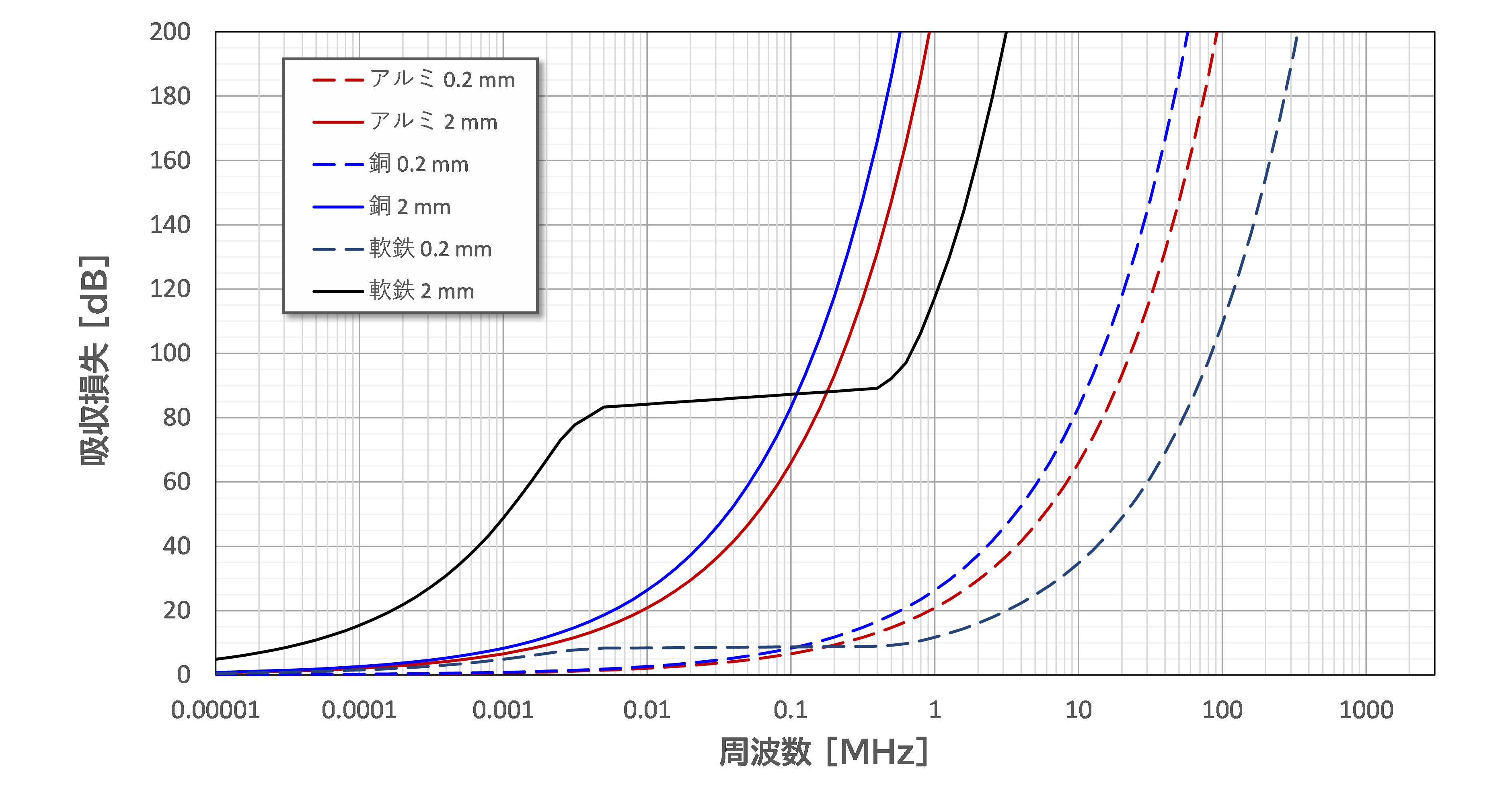

表皮深さ当たりの減衰量は約8.7 dB ( = 20 × log10 (e))です。金属板の厚さが表皮深さの5倍ある場合には約44 dBの減衰、表皮深さの10倍の場合には87 dBの減衰が得られます。図5に厚さ2 mmと0.2 mmの金属材料による吸収損失の計算結果を示します。商用周波数(50 Hz、60 Hz)では厚さ2 mmの鉄の場合、約10 dBの減衰が得られるのに対し、アルミや銅はほとんど減衰がありません。一方、30 MHzにおける吸収損失は厚さ0.2 mmの鉄板で約60 dB、アルミや銅では100 dBを超える損失が得られます。

図4 アルミニウム、銅、鉄の表皮深さの周波数特性

図4 アルミニウム、銅、鉄の表皮深さの周波数特性

図5 厚さ(2 mm, 0.2 mm)の金属材料による吸収損失(理論値)

図5 厚さ(2 mm, 0.2 mm)の金属材料による吸収損失(理論値)